UHPC超高性能混凝土的干混和湿混系统是两种不同的生产工艺,主要区别体现在原材料处理、混合方式、生产流程及适用场景等方面。以下是详细对比:

干混系统

原材料状态:所有固体原料(水泥、硅灰、石英砂、纤维等)以干燥形式预混,添加剂(如减水剂)可能以粉末形式加入或后续湿加。

储存要求:需防潮储存,避免原材料结块。

湿混系统

原材料状态:部分液体组分(如水、减水剂溶液)直接参与混合,纤维可能在湿态下加入。

储存要求:液体组分需密封保存,防止挥发或污染。

干混系统

混合顺序:先干混均匀(水泥、骨料、纤维等),再缓慢加入水和减水剂进行湿混。

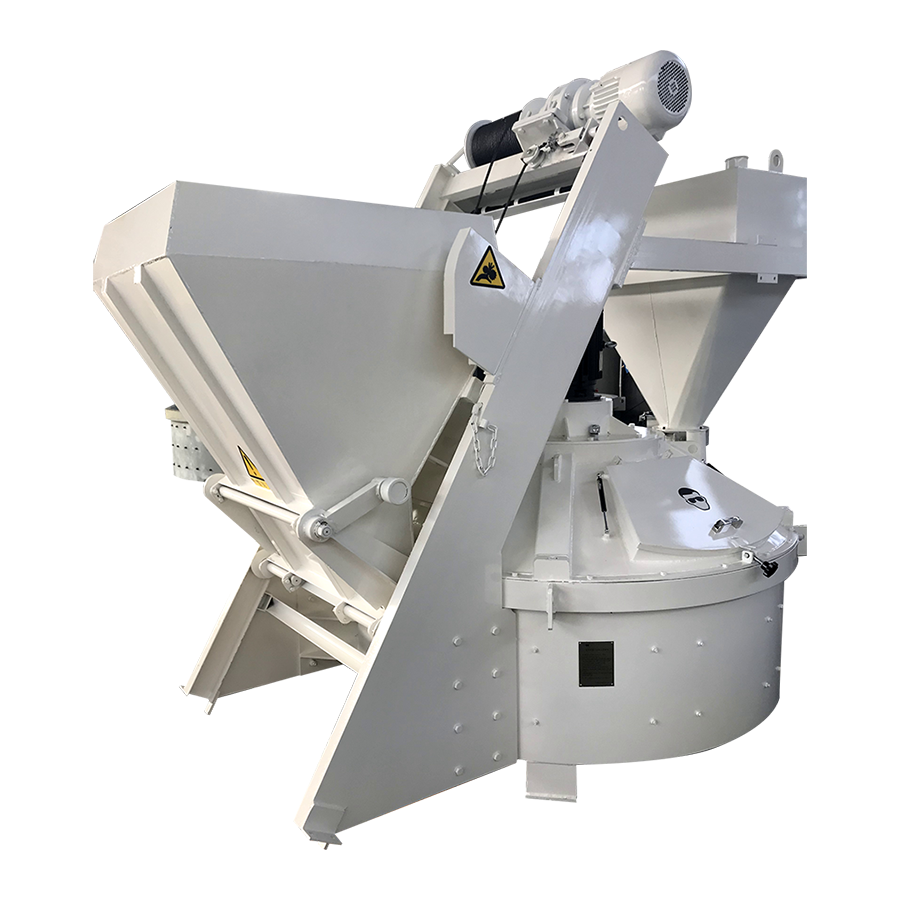

设备要求:需高强度搅拌机(如行星式搅拌机)确保纤维分散均匀,避免结团。

优势:适合纤维掺量高的配方,减少纤维分布不均问题。

湿混系统

混合顺序:先将液体和粉体混合成浆体,再逐步加入纤维。

设备要求:搅拌需控制剪切力,避免纤维断裂(如采用低速搅拌后高速分散)。

优势:浆体流动性更好,适合复杂模具浇筑。

干混系统

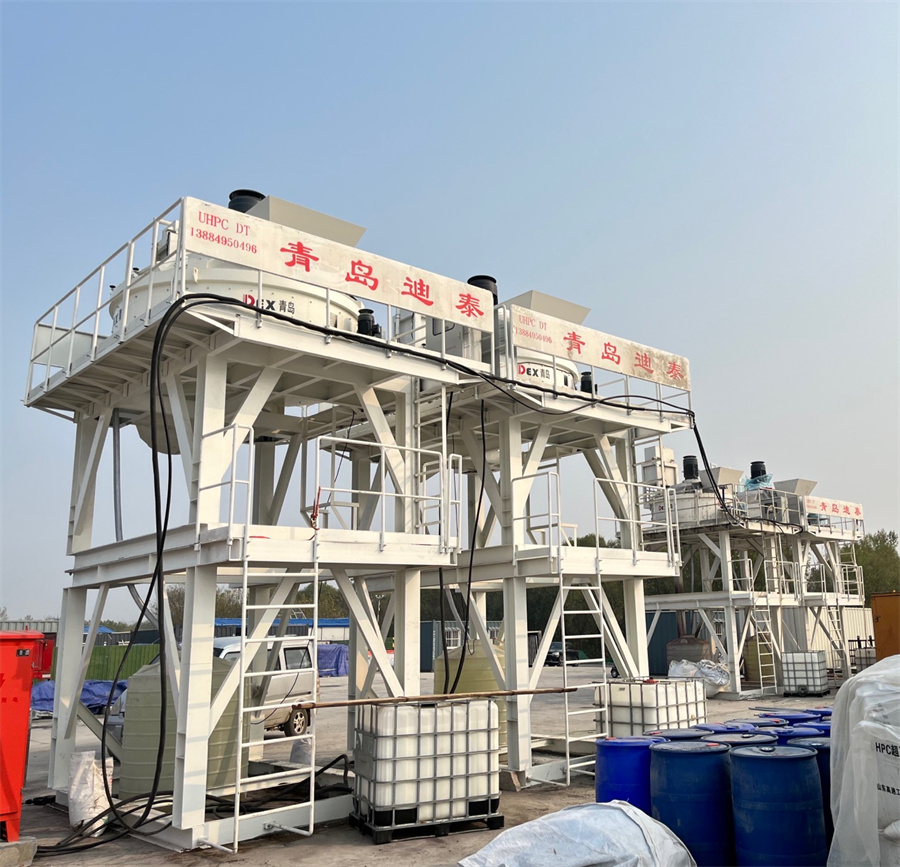

适合场景:大规模预制构件生产,干混料可长期储存,使用时加水即用。

运输:干混料可袋装运输,到现场再加水搅拌,降低运输成本。

湿混系统

适合场景:现浇工程或需快速施工的项目,混合后需立即使用(因流动性随时间下降)。

运输:需搅拌车运输,防止离析或初凝。

干混系统

风险:加水比例需精确控制,否则影响强度和耐久性。

检测:干混均匀度、纤维分散性是关键。

湿混系统

风险:浆体流动性易受温度和时间影响,需控制凝结时间。

检测:坍落度、纤维取向分布需重点监测。

干混系统

适用于:预制构件(如桥梁板、幕墙)、纤维增强要求高的产品。

案例:工厂预制的UHPC梁柱。

湿混系统

适用于:现浇结构、复杂形状构件(如雕塑、节点加固)。

案例:建筑异形曲面、快速修复工程。

干混系统:原料运输成本低,但现场搅拌需设备投入。

湿混系统:减少现场搅拌误差,但液体添加剂成本较高,且需快速施工。

选干混:纤维含量高、需长期储存或远程运输。

选湿混:现浇施工、复杂形状或对流动性要求极高时。

两种系统各有优劣,实际生产中可能结合使用(如干混预制备+现场湿混调整)。青岛迪泰自动化设备有限公司是UHPC混凝土搅拌系统专业生产企业,可根据施工需求为您量身定制UHPC搅拌方案。